Spezialfertigung

Manuelle Fertigung

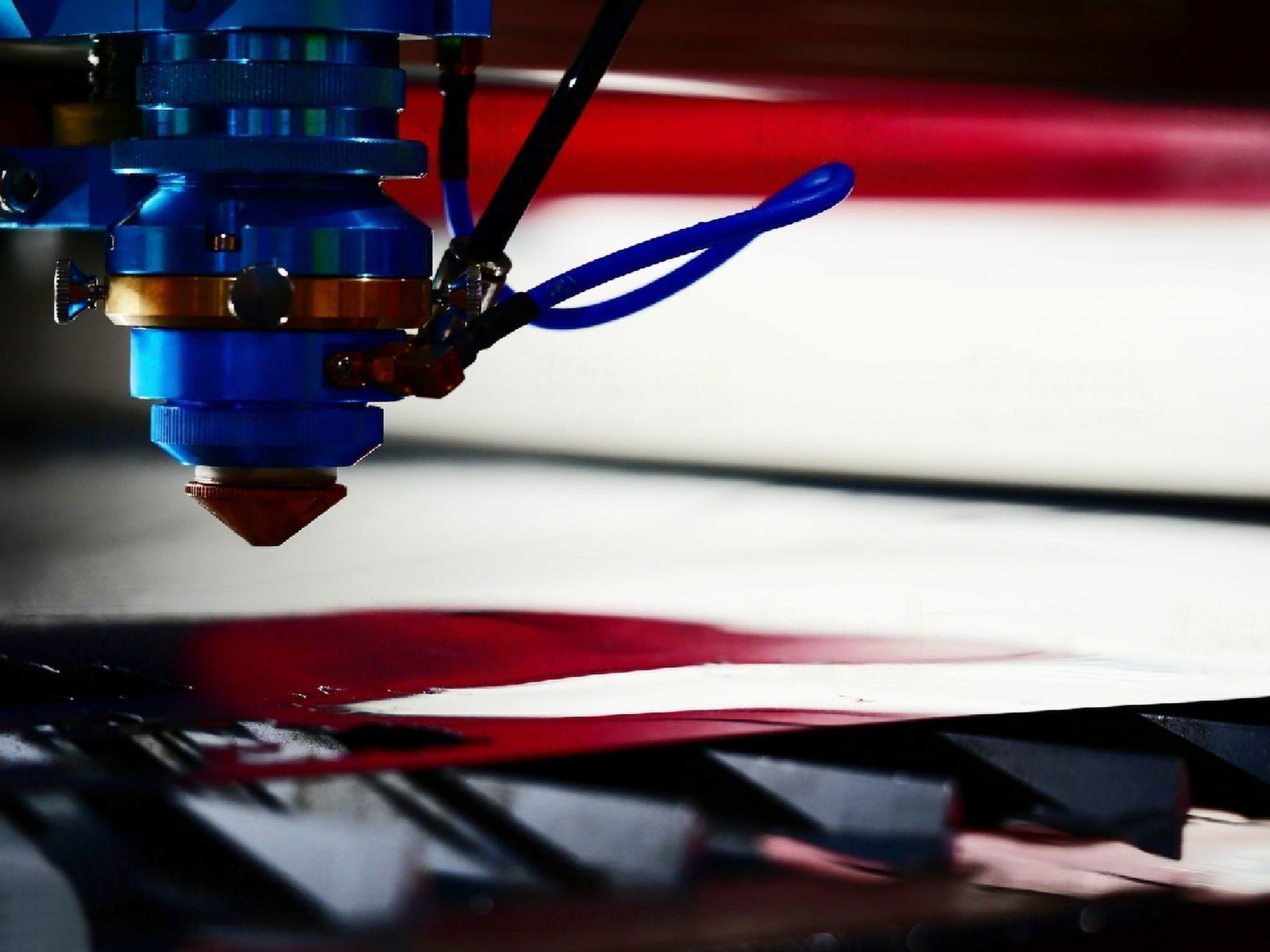

Wasserstrahltechnologie

Die Trennung des Materials erfolgt beim Wasserstrahl-schneiden durch einen Hochdruckwasserstrahl. Dieser Wasserstrahl erreicht einen Druck von bis zu 6000 bar und Austrittsgeschwindigkeiten von bis zu 1000 m/s. Das Schneidmaterial erwärmt sich dabei kaum. Der hohe Druck macht das Schneidwasser keimfrei. Eine besondere Aufbereitung des Schneidwassers ist nicht nötig. Zur Erhöhung der Standzeit der Pumpe ist gegebenenfalls die Enthärtung des Schneidwassers anzuraten. Die hohe Austrittsgeschwindigkeit des Wassers verursacht beim Schneiden einen Schalldruck von bis zu 130 dB. Das Schneiden unter Wasser, etwa durch Erhöhung des Wasserspiegels im Strahlfänger und durch Umgebung der Düse mit einer Wasserglocke, kann die Schallemission bedeutend reduzieren. Wasserstrahl-Schneidanlagen werden durchgängig mit cNc-Steueranlagen ausgestattet.

Mit dem Hochdruckwasserstrahlverfahren können fast alle Materialien bearbeitet werden wie z. B. Kunststoffe, Elastomere, Metalle, Leder und Stein. Das Schwenken des Schneidkopfes (3-D-Bearbeitung) ermöglicht nahezu unbegrenzt beliebige, auch komplizierte Formen. In klimatisierten Bearbeitungsräumen lassen sich Genauigkeiten bis zu 0,005 mm/m Bearbeitungslänge erreichen. Das Wasserstrahlschneiden kann auch zum Entgraten von Materialien verwendet werden. Eine gute Möglichkeit bietet das Wasserstrahlschneiden, wenn es darum geht, ungleichartige Werkstücke zu schneiden, z. B. Gummi- Metall oder Kunststoff-Keramik-Mischungen.

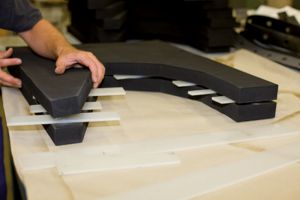

Stanztechnologie

Beim Stanzen werden Flachteile aus verschiedenen Werkstoffen ( Bleche, Pappe, Textilien usw.) mit einer Presse oder auf Schlag und einem Schneidwerkzeug gefertigt. Das dabei verwendete Trennverfahren ist das Scherschneiden. Das Werkzeugoberteil (der Stempel) hat die Innenform, dessen Unterteil (Matrize) eine entsprechende Öffnung (Beispiel: Locher). Die Unterlage kann auch eben sein. Dann besteht das Werkzeugoberteil aus einem entsprechend geformten, geschlossenen Stanzmesser (zum Beispiel an einer Lochzange oder Locheisen). In diesem Fall gehört die Unterlage nicht zum Werkzeug.

Beim Hochleistungsstanzen können weitere Prozesse, wie z. B. Verformen, Nieten, Bördeln, in spezielle Folgeverbundwerkzeuge integriert sein. Diese zum Teil hochkomplexen Werkzeuge müssen effektiv eingesetzt und wirkungsvoll geschützt werden.

Eine etwas spätere – teilweise parallele – Entwicklung ist der Bandstahlschnitt, welcher heute auch oftmals als Stanzform bezeichnet wird. Hier werden Kohlenstoffstahl-Bänder (Schneidlinien) gebogen, um dann in Schlitze in Träger platten – meist aus Holz – eingesetzt zu werden, die durch Dekupiersägen oder durch Laser schneiden (bei Glaserfaser per Wasserstrahlschneidanlage) eingearbeitet sind. Sie dienen als Fixierung für die Schneidlinien. Die Räume zwischen den Schneidlinien sind zum Beispiel mit Gummimaterial gefüllt, um das Auswerfen des Kartonmaterials zu ermöglichen. Beispiele hierfür sind die Fertigung von Kartonverpackungen, Bierdeckeln, Thermoform-Artikeln und Puzzlespiel-Teilen. Die ständige Erweiterung der Stanzwerkzeuge im technischen Bereich mit höchster Präzision ist eine der Aufgaben im technischen Handel. Ein sehr großer Bestand an unterschiedlichen Stanzwerkzeugen lässt eine schnelle Fertigung zu.

Das Stanzen von Nichtmetallen wurde erstmals bei der Lederwarenherstellung, vornehmlich für die Schuhproduktion, verwendet. Hierfür wurden scharf angeschliffene Federstahl-Bänder um einen Holzkern entsprechender Form gelegt und vernietet bzw. genagelt. Später kam kaltgewalzter, geschliffener und gehärteter Kohlenstoffstahl zur Anwendung. Der Stahl wurde nach Pressspannschablonen gebogen und anschließend verschweißt. Auch geschmiedete Messer, vor allem für die Schuhsohlenherstellung, kamen lange zur Anwendung.

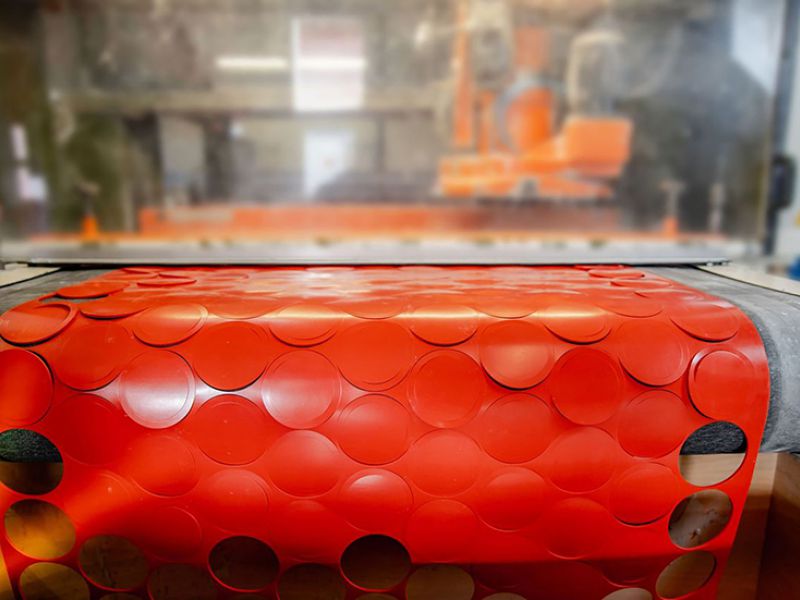

CNC-Plotterfertigung

Ein Plotter ist ein Gerät, das technische Zeichnungen, Funktionsgraphen oder andere Vektorgrafiken auf verschiedenen Materialien darstellen kann. Mittlerweile gibt es verschiedene Arten von Plottern. Die in der Dichtungstechnik gängigsten sind Schneidplotter und Laserplotter. Einer mittleren bis hohen Bindung des Kapitals stehen bei entsprechender Auslastung relativ günstige Betriebskosten, geringe Wartung, automatisierte Prozessabläufe und relativ geringe Rüstzeiten gegenüber.

Schneidplotter erlauben ein einfaches Erstellen und Modifizieren der zu schneidenden Formen und die Verwendung von dxf-Zeichnungsformaten. Mit diesen Systemen lassen sich Dichtungen mittels oszillierender Messer mit sehr hoher Passgenauigkeit produzieren. Weitere Merkmale sind eine gute Schnittqualität, optimale Materialausnutzung (Spareffekt) sowie sehr kurze Durchlaufzeiten. Mit diesen Systemen lassen sich Dichtungsmaterialien wie z. B. asbestfreie Materialien bis zu 5 mm Stärke, Graphitmaterialien mit einzelnen oder mehreren Spießblecheinlagen, PTEF – Materialien bis zu einer Stärke von 6 mm, Gummi, Schaumstoffe bis zu 130 mm, Leder, Fiberglas, Textilien, Pappe, Papier und Filtermaterialien schneiden. Materialien wie Metalle, Keramik und Fliesen können mit Messerschneidsystem nicht verarbeitet werden. Moderne Systeme bieten Schneidhöhen bis 130 mm, Fahrgeschwindigkeiten bis 80 m/min und einen Arbeitsbereich von Breiten bis 2650 mm und Längen über 6000 mm. Um die Produktivität einer Schneidemaschine zu erhöhen, lassen sich diese mit einem Conveyor (Materialzuführungssystem) ausstatten. Im Weiteren können die Systeme noch mit Scanner-Kameras und Projektoren erweitert werden. Damit werden die zu schneidenden Materialien zusätzlich eingelesen und die Materialausgabe kontrolliert.

Der Laserplotter ist eine Variante des Schneidplotters. Das Messer des Schneidplotters wird durch eine Optik ersetzt, welche einen Laserstrahl auf das zu bearbeitende Material lenkt. Der Laserstrahl selbst wird in der Regel auf der Rückseite des Geräts erzeugt. Vorteil des Laserschneidens ist, dass der Schnitt belastungsfrei für das Material durchgeführt wird und somit auch sehr feine Konturen geschnitten werden können. Zusätzlich erlaubt der Laserplotter die Lasergravur von Materialien wie Holz, Leder oder auch eloxiertem Aluminium. Der Vorteil der Lasergravur besteht in der Dauerhaftigkeit und Haltbarkeit. Üblicherweise werden in diesen Systemen cO2-Laser eingesetzt, wobei auch einige Versionen mit YAG-Lasern erhältlich sind.