Thermoplastische Elastomere – TPE

Elastisch wie Gummi und doch kein Gummi. Elastisch, biegsam und flexibel – das sind die typischen Eigenschaften von Gummi. Jeder kennt sie, da sie in vielfältiger Form zu unserem Alltag gehören. Seit einiger Zeit wird es bei vielen Produkten zunehmend schwieriger, das Material richtig zu bestimmen. Fahrradgriffe, Wasserschläuche, Dichtringe und Türpuffer; sie alle fühlen sich wie Gummi an und sind ähnlich flexibel.

Tatsächlich aber handelt es sich um thermoplastische Elastomere, kurz TPE genannt. Die Ähnlichkeit mit Gummi ist verblüffend. Wo aber liegen die Unterschiede?

Gummi ist ein Kautschukprodukt aus Natur- und/oder Synthesekautschuk. Kautschuk ist ein zähplastisches Material, dass erst durch Beigabe von Vernetzungschemikalien, wie Schwefel oder Peroxid und anschließendem Erwärmen, zum elastischen Gummi wird. Bei diesem Vulkanisationsvorgang werden die fadenförmigen Kautschukmoleküle durch den Aufbau von chemischen Bindungen untereinander vernetzt. Die Vernetzung gibt dem Produkt seine Elastizität. Dieser Vulkanisationsvorgang lässt sich nur durch thermische Zerstörung rückgängig machen.

Völlig anders verhalten sich die thermoplastischen Elastomere (TPE). Wie der Name schon sagt, werden diese Werkstoffe bei Erwärmung plastisch, bei Abkühlung aber wieder elastisch. Im Gegensatz zur chemischen Vernetzung bei Gummi handelt es sich hierbei um eine physikalische Vernetzung. In ihrer Struktur und in ihrem Verhalten stehen die TPE demzufolge zwischen den Thermoplasten und den Elastomeren. Sie besitzen die leichte Verarbeitbarkeit der Thermoplaste und die wesentlichen Eigenschaften von Gummi. Zudem sind TPEs umweltfreundlich. Anders als Gummi können sie einfach recycelt und der Wiederverwertung zugeführt werden.

Herstellung

Thermoplastische Elastomere sind Werkstoffe, bei denen elastische Polymerketten in thermoplastisches Material eingebunden werden. Der Herstellungsprozess findet rein physikalisch unter hohen Scherkräften, Wärmeeinwirkung und anschließender Abkühlung statt.

Es findet keine chemische Vernetzung durch eine zeit- und temperaturaufwändige Vulkanisation, wie bei den Elastomeren notwendig, statt. Dennoch haben die hergestellten Teile aufgrund ihrer besonderen Molekularstruktur gummielastische Eigenschaften. Erneute Wärme- und Scherkrafteinwirkung führt wieder zur Verformung des Materials. Im Umkehrschluss bedeutet dies aber auch, dass TPE weit weniger thermisch und dynamisch belastbar ist als Gummi. Aus dieser Sicht betrachtet sind TPEs kein Gummifolgeprodukt, sondern eine Ergänzung, da die Verarbeitungsvorteile der Thermoplaste sich mit den Werkstoffeigenschaften der Elastomere verbinden.

Einsatz

Der kunststoffähnliche Verarbeitungsprozess und sehr kurze Zykluszeiten bei der Herstellung machen thermoplastische Elastomere für Anwendungen in der Automobilindustrie z. B. als Karosseriedichtungen interessant. Sie können extrudiert, spritzgeformt oder auch blasgeformt werden und werden in der Regel gebrauchsfertig bezogen.

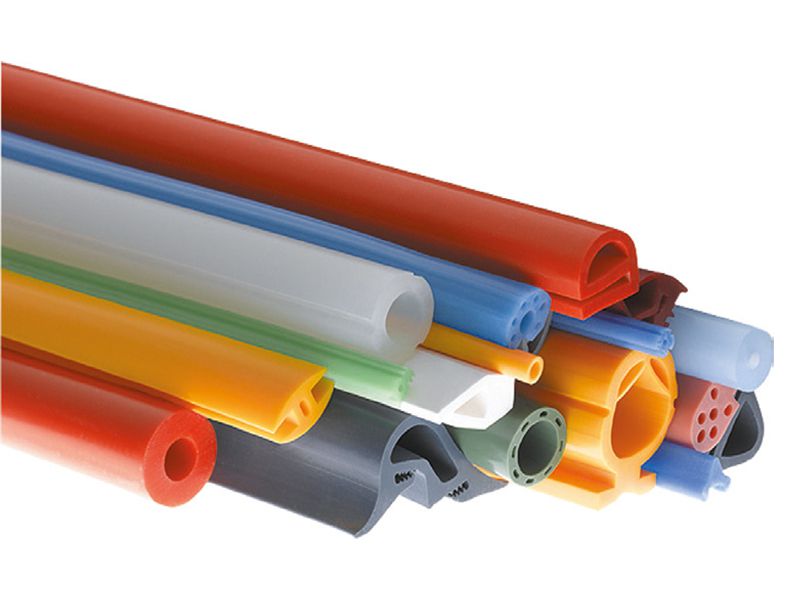

Lieferformen:

Granulate, Formteile, Platten, Matten, Schnüre etc.