Stopfbuchspackungen

Die Stopfbuchspackung ist ein abdichtendes Element des Maschinenbaus. Sie gewährleistet die Abdichtung drehender Wellen-Spindeln oder hin- und hergehender Stangen aus einem Gehäuse gegen einwirkende Flüssigkeiten oder Dampfdruck wie z. B. in Pumpen, Ventilen, Mischern etc.

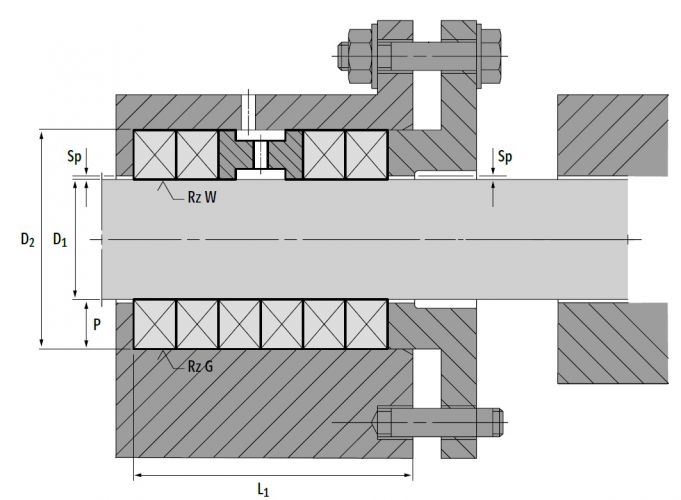

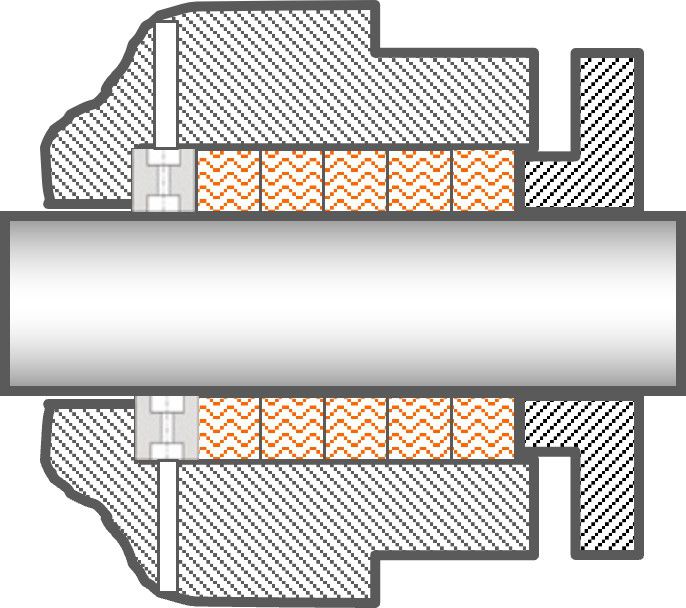

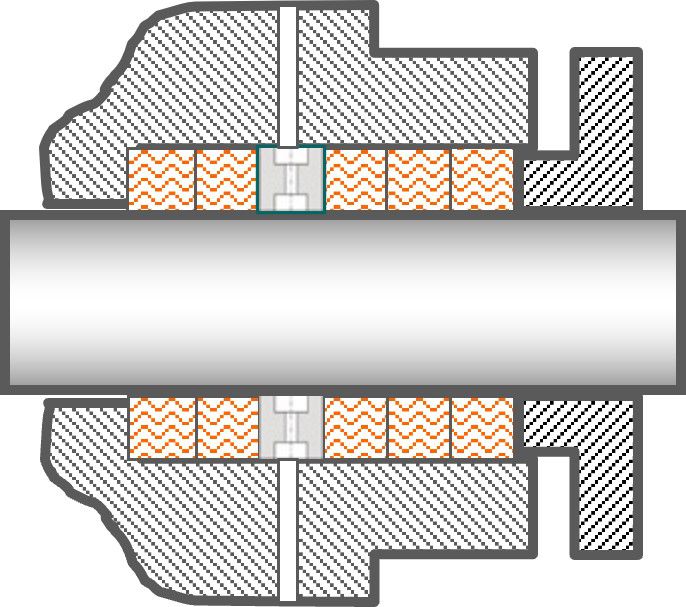

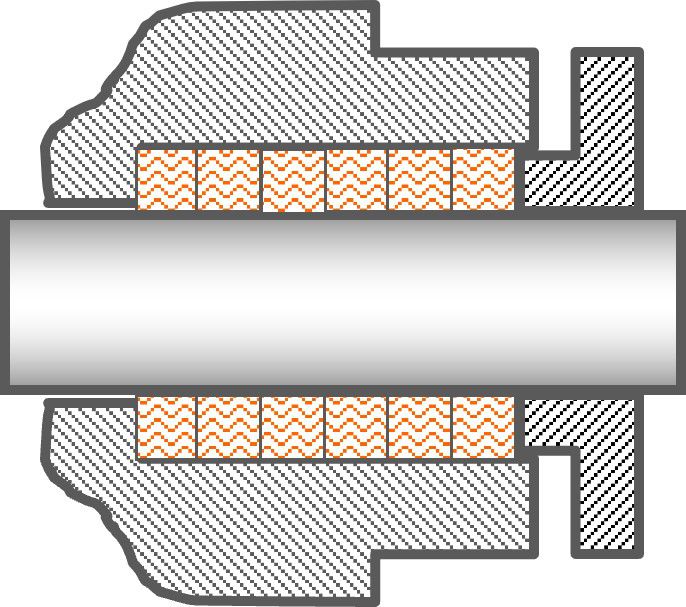

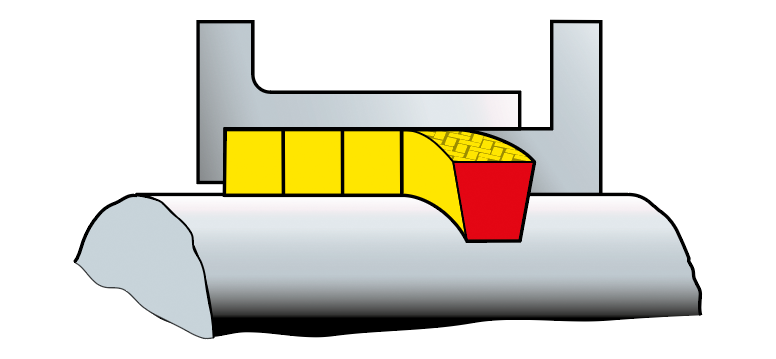

Stopfbuchspackungen dienen zur Abdichtung sich axial oder radial bewegender Wellen. Sie dichten z.B. Wellen von Kreiselpumpen und Mischern, Plunger von Kolbenpumpen und Spindeln von Ventilen ab. Dazu wird die Packung als Ringabschnitt in eine Stopfbuchse gelegt und mit Hilfe der Stopfbuchsbrille verpresst. Die Stopfbuchsabdichtung besteht aus dem umgebenden Gehäuse, der Stopfbuchsenbrille und einer medienbeständigen Weichstoffpackung, welche mittels Brillenschrauben, alternativ auch Tellerfederpaketen, axial verpresst wird. Durch radiale Kraftumleitung dichtet der Weichstoffpackungssatz somit am Innendurchmesser gegen die sich drehende Welle bzw. außen gegen das Stopfbuchsgehäuse ab.

Anwendung

Bei Inbetriebnahme werden die in die Stopfbuchspackung zusätzlich eingebrachten Schmierstoffe (häufig PTFE oder Graphit-Suspension bzw. diverse Öle) durch die Vorspannung der Brille freigesetzt und bewirken eine Erstschmierung. Während des Betriebes wird die kontinuierliche Schmierung und Kühlung zwischen Welle und Packungssatz durch die Leckage aus dem geförderten Medium sichergestellt.

Ein Merkmal von Stopfbuchsen ist immer eine gewisse Undichtigkeit, auch Leckage genannt.

Stopfbuchspackungen in Ventilen werden heute üblicherweise ohne Leckage abgedichtet.

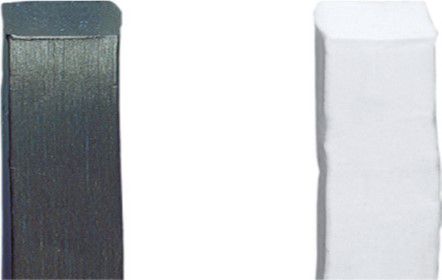

Die verwendeten Packungen besitzen in der Regel Fest-Schmierstoffe, vorwiegend auf PTFE und Graphitbasis.

Bei Verschleiß der Dichtung (Volumenverlust) kann durch Nachziehen der Stopfbuchsbrille die Leckage wieder verringert werden kann.

Die Brillenspannung wird reguliert, um eine optimale Schmierung und Kühlung des Dichtungssatzes zu gewährleisten und dem Überhitzen mit Folgeschäden an der Welle oder der Kolbenstange vorzubeugen. Wenn durch Volumenverlust der Stopfbuchspackung die Brille am Gehäuse aufliegt und nicht mehr nachgezogen werden kann, ist die Stopfbuchspackung verbraucht und muss ersetzt werden.

Das häufig angetroffene Nachlegen eines Packungsringes ist kontraproduktiv und führt unweigerlich zu Beschädigung der Welle.

Stopfbuchspackungen werden als wirtschaftliche Dichtungslösung in den verschiedensten Zweigen der Industrie wie Kraftwerken, Papierindustrie, chemischen, petrochemischen und pharmazeutischen Industrie als Abdichtung in Pumpen und Rührwerken und als Spindelabdichtungen in Regel- und Stellventilen eingesetzt. Spezielle Anwendungen fordern spezifische Eigenschaften,

um die entsprechenden Anforderungen zu bedienen. Dementsprechend wurden Pumpenpackungen, Hybridpackungen, Trapezpackungen, Armaturenpackungen oder Schlauchkernpackungen entwickelt.

Fortschritte bei der Faser- und Schmierstofftechnologie haben bei Stopfbuchspackungen Höchstleistungen in einem großen Bereich moderner Anwendungen ermöglicht. Weit verbreitet ist die Packungstechnologie in der Papier- und Zellstoffindustrie, in der Chemischen Industrie und Pharma, im Lebensmittelbereich und im Bergbau, bei Kraftwerken, in der Baustoff- und Kohleindustrie, z.B. auch in Mahl- und Zerkleinerungsmühlen sowie in der Feststoff-, Staub- und Ascheabdichtung.

Auswahl & Einbau

Bei der Auswahl der richtigen Packung sind folgende Parameter zu beachten:

- Zusammensetzung und pH-Wert des Mediums: Gas, Flüssigkeit, Feststoffanteile, kristallisierend oder aushärtend

- Druck, einschließlich Druckspitzen

- Temperatur des Mediums (mit Zurechnung der Reibungswärme) ist zu berücksichtigen

- Gleitgeschwindigkeit

- Werkstoff Welle / Schonhülse

Anklicken und als PDF herunterladen.

Packungsringe richtig einbauen:

- Die Ringe einzeln mit den Schnittenden voraus um ca. 60° bis 90° Grad versetzt in die Stopfbuchse einsetzen.

- Jeder einzelne Ring muss auf den Grund des Stopfbuchsraums gedrückt werden.

- Ist zusätzlich ein Laternenring eingesetzt, so sollte darauf geachtet werden, dass dessen Lage axial fixiert und zum Anschluss gerichtet ist.

- Die Brille (Brillenmutter) wird unter leichtem Drehen der Welle schrittweise von Hand angezogen. Brillenmuttern gleichmäßig anziehen.

- Der eingebaute Packungssatz wird mit der Brille so weit verdichtet, dass man sicher ist, dass alle Ringe sich radial ausreichend verformt haben und eine ausreichende Dichtwirkung erzeugen.

- Vor dem Anfahren löst man die Muttern wieder und dreht sie nur mit den Fingern gegen die Brille fest.

- Während des Anfahrens der Anlage wird die Brillenspannung bis zum Erreichen der gewünschten Dichtwirkung bzw. der erlaubten Leckage langsam und in Intervallen von 5 Minuten erhöht.

- Für Pumpen ist zur Kühlung bzw. Schmierung eine minimale aber stetige Leckage notwendig.

Fehlerbehebung bei Packungsversagen

Packungen können aus verschiedenen Gründen versagen, z. B. aufgrund falscher Montage, abgenutzter oder fehlerhafter Einbauverhältnisse, Fluchtungsfehler der Welle, ungleichmäßiger Belastung der Stopfbuchsenbolzen usw.

Hier zeigen wir mögliche Ursachen und Fehlerbehebungen bei Packungsversagen:

Funktionsweise

Beim Anfahren der Geräte werden, bedingt durch die Brillenpressung, Schmiermittel freigesetzt, die eine Anfangsschmierung und Abdichtung gewährleisten. Während der Anfahrphase verhindern diese Schmiermittel einen Trockenlauf, bis sich der normale Betriebszustand einstellt. Allmählich übernehmen, durch das Einstellen des Brillendrucks, das gepumpte Medium oder andere externe Schmiermittel die Funktion des flüssigen Schmierfilms. Der Stopfbuchsbrillendruck wird reguliert, um eine optimale Schmierung der Dichtung zu garantieren und ein Überhitzen sowie sich daraus ergebende Schäden an Welle oder Spindeln zu verhindern. Schmiermittel, die allmählich während des Betriebes verloren gehen, werden durch weiteres Nachstellen der Stopfbuchsbrille kompensiert.

Typische Anordnungen für die Verwendung von Stopfbuchspackungen in Pumpen

Anordnung L5 Full Flow in Slurry Anwendung

Anordnung 2L3 Low Flow in Prozessindustrie

Anordnung „Waterless“ ohne Sperrwasser

Wenn der Volumenverlust einer Packung, z.B. durch Abrieb, zunimmt und die Elastizität der Packung durch häufiges Nachziehen nachlässt, wird die Brille auf der Stopfbuchsstirnfläche aufliegen. Ein weiteres Nachstellen der Packung ist nicht mehr möglich. Die Wirksamkeit der Packung ist verloren und sie muss ersetzt werden. Stopfbuchspackungen die in Ventilen verwendet werden, die langsam oder selten bewegt werden oder solche, die rein statische Funktionen haben, sollten leckagefrei abdichten. Ein Abrieb findet nicht statt und die Packung muss selten nachgestellt werden. Dementsprechend ist die Standzeit deutlich länger als bei dynamisch beanspruchten Packungen. Mitunter führt man ein externes produktverträgliches Medium – meist Wasser – oder das bislang verwendete Medium selbst, in gereinigter bzw. aufbereiteter Form in die Stopfbuchse durch einen Laternenring ein, um Feststoffe aus dem Packungsbereich fernzuhalten oder die Packung zusätzlich zu schmieren und zu kühlen.

Aufbau

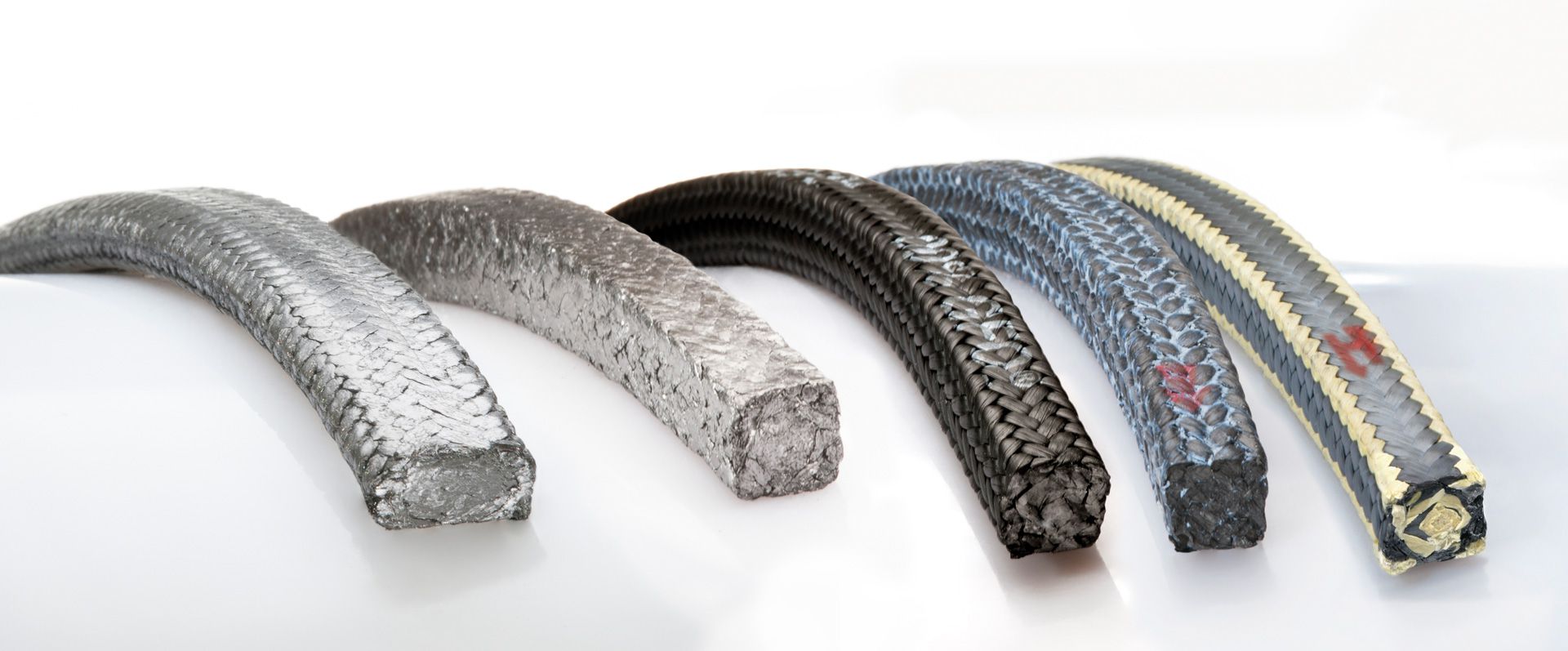

Geflochtene Packungen

Das Zopf- oder 2-diagonal-Geflecht erzeugt eine einfache und gut verformbare Packung, die sowohl in kleinen Abmessungen (3-5mm) als auch in sehr großen Abmessungen (40-60mm) verwendet wird. Einsatz im Allgemeinen bei drehenden Anwendungen und relativ niedrigen Drücken. Da diese Dichtungen sehr weich sind, sind sie sehr gut bei alten und verschlissenen Wellen einsetzbar.

Garne können im 3- oder 4-diagonal-Geflecht einzeln oder in Kombination auf Flechtmaschinen verarbeitet werden, wobei die einzelnen Fäden diagonal durch den Packungsquerschnitt laufen. Jeder einzelne Faden wird stark von anderen Einzelfäden umschlossen, um eine mechanisch feste und robuste Struktur zu erhalten. Sollte einer der Flechtfäden verschleißen, so hält das Geflecht noch zusammen und spleißt nicht auf. 3-diagonal geflochtene Packungen haben eine gleichmäßige Querschnittsdichte.

Die fertige Packung ist relativ dicht, aber dennoch biegsam. Sie wird in Kreiselpumpen, Kolbenpumpen, Mischern, Rührwerken, Trocknern, Ventilen, Kompensatoren, Rußbläsern und vielen anderen Arten von mechanischen Geräten verwendet.

Zopf- oder 2-diagonal geflochtene Packung

Diagonal 3-dimensional geflochtene Packung

Diagonal 4-dimensional geflochtene Packung

Rundflechtmaschinen erzeugen Packungen ab 60mm in dem sie die gewünschte Abmessung, Lage über Lage auf einem zentral einlaufenden Ausgangsgeflecht oder Garnbündel erzeugen. Sie sind weniger verschleißfest und auch weniger formbar als Diagonal-Geflechte. Man nutzt diese Maschinen auch zur Herstellung von Flachdichtungen mit einem großen Höhen/Breiten-Verhältnis.

Rundum-Flechtung

Gerollte, gewickelte oder gefaltete Packungen Streifen verschiedener Werkstoffe (gummierte, graphitierte Glas- oder Keramik Gewebe) werden spiralförmig eingewickelt oder um einen federnden oder komprimierbaren Kern gerollt oder gefaltet. Die Anwendung ist statisch und findet Verwendung z.B. in Ofentüren.

Gerollte Packung

Gefaltete Packung

Gewickelte Packung

Elastomerkernpackungen werden ab 10mm entweder mit Vollkern oder Schlauchkern hergestellt. Der Vollkern erhöht die Rückstellfähigkeit der Packung. Der Schlauchkern vergrößert die Anpassungsfähigkeit, z.B. in Tankluken.

Extrudierte Packungen

Diese Packungen werden aus einer homogenen Mischung von PTFE und PTFE/Graphit produziert. Die gewünschten Abmessungen werden extrudiert. In diesen Packungen sind Schmiermittel enthalten, die dazu beitragen, dass sich die Packung an Unregelmäßigkeiten im Stopfbuchsraum leichter anpassen kann. Extrudierte Packungen benötigen Kammerungsringe, um das Risiko der Spaltextrusion zu reduzieren.

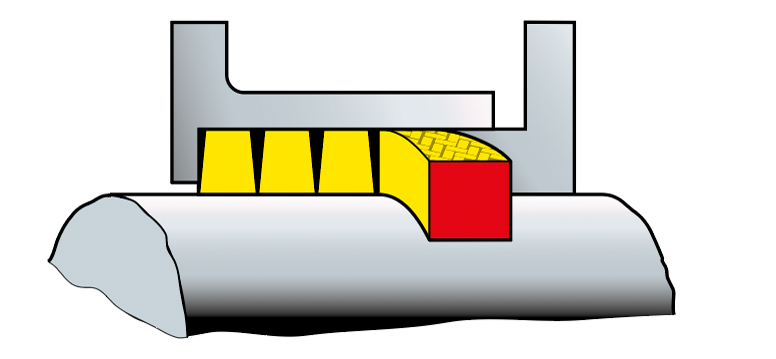

Trapezpackungen

Mit Hilfe einer Änderung der 4-diagonal geflochtenen Packungsgeometrie wird die Standzeit und die Dichtwirkung von modernen Stopfbuchspackungen erheblich verbessert. Trapezpackungen benötigen durch ihre Form geringere Anpresskräfte und haben eine gleichmäßige Verteilung der Dichtkräfte.

Aus der trapezförmig geflochtenen Packung entsteht bei der Montage eine gleichmäßige, quadratische Form.

Vorteile

- Gleichmäßige Druckverteilung im Packungsraum

- Keine Außenleckage, da stark gesteigerter K-Faktor gehäuseseitig und erhöhte, dichtende Volumenverteilung an der Stopfbuchsbohrung

- Keine Stauchung an der Welle, dadurch geringere Wärmeentwicklung durch reduzierte Reibung

- Minimierung von Wellen- und Packungsverschleiß

- Kein Mitdrehen der Packung mit der Welle

- Kürzere Einlaufzeiten und somit reduzierter Nachstellbedarf

- Energieeinsparung durch geringere Reibleistung

- Pfeilmarkierung erleichtert die Montage

Trapezflechtung

Quadratische Packung

Trapezpackung

Biegen einer Packung zu einem Ring: Die Quadratpackung verformt sich unkontrolliert, die Trapezpackung legt sich mit gleichmäßigem Querschnitt um die Welle.

Pfeilmarkierung erleichtert die Montage:

Den Pfeil immer gehäuseseitig und in Drehrichtung der Welle montieren.

Compoundpackungen

Ein homogener Werkstoff, der in pulverisierter, zerkleinerter oder faserförmiger Form oder als Gemisch daraus verwendet wird. Dies ist ein sehr anpassungsfähiges Produkt, das verwendet werden kann, um eine Vielfalt von unterschiedlichen Stopfbuchsabmessungen zu verpacken.

Formgepresste Ringe können aus vielen verschiedenen Packungstypen in diversen Dichten und Abmessungen hergestellt werden.

Ausführungen

- Aus allen gängigen Packungsmaterialien

- Ringe und Röhrchen, offen, geschlossen oder verklebt

- Lieferformen: Einbaufertige Ringe, auch als Dichtsatz mit der Kombination verschiedener Packungstypen, Abmessungen von Wellen-, Spindeldurchmesser 2,5 bis 500 mm, Sonderkonstruktionen nach Zeichnung

Vorteile

- Bessere Dichtleistung – längere Standzeit

- Schnellere und leichtere Montage – Fehlervermeidung

- Perfekte Zuschnitte – kein Abfall

- Gleichmäßigere Druckverteilung – kürzere Einfahrzeiten

- Geringere Energieverluste durch Reibung