Armaturenpackungen

Armaturenpackungen werden hauptsächlich in Anwendungen mit höheren Drücken eingesetzt. Die Packungen enthalten keine löslichen Anteile wie Öle und sind deshalb auch in höheren Temperaturen nicht porös.

Die Oberflächen sind fein geflochten und dichten gegen die Bauteile schon ohne große Vorspannung ab. Die Konstruktion ist grundsätzlich sehr extrusionsresistent.

Haupteinsatzgebiete:

- Armaturen

- Ventile

- Schieber

- Klappen

- Tür- und Deckeldichtungen

- langsam laufende Wellen wie Mischer, Filter etc.

Zum Beispiel:

ProPack® A 237 GraphoFlon®

Geflecht aus expandiertem Graphitband mit Inconel Netzverstärkung und spezieller PTFE-Beschichtung.

Eigenschaften:

- Vermeidung von Slip-Stick-Effekt

- Querschnittsdicht und hohe Hitzeresistenz zur Minimierung von Emissionen

- Härtet nicht aus, gutes Rückstellvermögen

- Wärmeausdehnungskoeffizient wie Stahl

- Leichter Ein- und Ausbau

- Niedriger Reibungskoeffizient minimiert die Einstellkraft am Ventilschacht

- Ringe sollten beim Einbau ca. 25% ihrer Höhe verdichtet werden

- Empfehlung: vorgepresste Ringe

Optimierung von Armaturenabdichtungen

Erhöhung der Verschleißfestigkeit und Verringerung der Reibung bei gleichzeitig hoher Dichtheit, für Anwendungen im hohen Temperaturbereich. Herkömmliche Armaturen können Stopfbuchsen mit 7 oder mehr Packungsringen haben. Nach heutigen Erkenntnissen, die auf der Verwendung von modernen Packungsmaterialien basieren, wird die Anwendung von maximal 5-6 Packungsringen empfohlen. Der verbleibende Raum sollte z. B. mit einem temperatur- und druckbeständigen Zwischenstück gefüllt werden.

Schritt 1 – Stopfbuchstiefenreduzierung

Kohlebuchsen dienen zur Reduzierung der Brillenkräfte, die notwendig sind den ganzen Packungsstapel in dem Maße zu verdichten, dass eine sichere Abdichtung am Stopfbuchsgrund erreicht wird. Eine Reduzierung von 7 auf 5 Packungsringe kann die erforderliche Verpressung einer Packung mit niedrigem K-Wert auf fast die Hälfte senken. Außerdem wird die Gefahr der Extrusion von Packungsmaterial zwischen Stopfbuchsbrille und Spindel verringert. Die Kompression des produktseitigen Packungsrings bleibt dabei erhalten.

Schritt 2 – Verwendung vorkomprimierter Packungsringe und Dichtungssätze

Eine Vorverdichtung führt zu einer höheren Zuverlässigkeit des Dichtergebnisses, da alle Packungsringe die gleiche Dichte haben. Bei der Verwendung von Packungen direkt von der Spule nimmt die Dichte von der Stopfbuchsbrille bis zum Stopfbuchsgrund drastisch ab. Vorkomprimierte Packungsringe bieten einen größeren möglichen Nachstellweg für die Stopfbuchsbrille, bevor sie auf der Stopfbuchsstirnfläche aufliegt. Die Vorkomprimierung verbessert und vereinheitlicht die Dichtleistung und Anlage um die Stopfbuchsflächen. Dichtungssätze vermeiden Zuschnittfehler und Unterstützen einen schnelleren und sicheren Einbau erheblich.

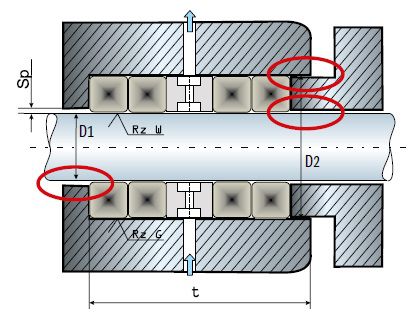

Schritt 3 – Einbau von Anti-Extrusionsringen zur Verringerung des Spalts zwischen Stopfbuchse und Ventilspindel

Oft haben selbst neue Ventile einen größeren als den maximal empfohlenen Spalt zwischen Stopfbuchse und Spindel. Um die radial wirkende Dichtkraft zu erhalten, hilft ein perfekt dimensionierter Anti-Extrusionsring aus PROFLON D3.5 oder D3.6, A37 oder A99.

Empfehlung: 2 % des Packungsquerschnitts P als maximalen Spalt bei Ventilanwendungen.

Für 5 mm Packungen beträgt der maximale Spalt 0,1 mm. Bei Ventilen aus C-Stahl wird oft das 2-fache und bei Ventilen aus Edelstahl das 5-fache der oben genannten Empfehlung von 2 % überschritten.

Die Nichtbeachtung der Spaltreduzierung führt zur Extrusion (siehe rote Kreise im Schnittbild) und zum Verlust der Dichtungsfähigkeit an der Spindel. Bei den meisten Ventilanwendungen ist die Verwendung von vorgepressten Dichtungsringen ein Muss, um eine bessere Langzeit-Dichtfähigkeit zu erreichen.

Verwendung einer nach dem neuesten Stand der Technik entwickelten Armaturenabdichtung Hochbelastbare Packung aus expandiertem Graphit A99 mit Inconel-Matrix-Verstärkung (ProPack® A37 mit zusätzlicher PTFE-Beschichtung).

Universeller werksweiter Einsatz in statischen Anwendungen. Extrusionsstabilität durch ultrafeine 10 myh Inconel-Matrix-Verstärkung Ummantelung jedes Garns. Nicht aushärtend, gute Rückstellfähigkeit, Wärmeausdehnungskoeffizient ähnlich dem von Stahl. Hohe Temperatur- und Druckbeständigkeit. Empfehlung: Verwenden Sie die Produkte PROPACK® A37 oder A99 als Vorlageringe für Graphitfolienringe, die zur Extrusion neigen. Enthält wirksame passive Korrosionsschutzmittel.

Schritt 4 – ProLoad LiveLoadingSystem anwenden

Das ProLoad LiveLoadingSystem wird auf die vorhandenen Stopfbuchsbolzen geschraubt und bei der Installation so lange angezogen, bis sich der sichtbare Baugruppenspalt schließt.

Während des Betriebs dient dieser Spalt als Indikator, wenn Verschleiß oder Konsolidierung auftreten und das LiveLoadingSystem auf den optimalen Sollwert nachgezogen werden muss. Ein Drehmomentschlüssel ist nicht erforderlich. Die Funktion des LiveLoadingSystems besteht darin, die Stopfbuchse automatisch einzustellen und die Packung unter konstantem Druck zu halten.

ProPack® PROLOAD LiveLoadingSystem

Neue Generation mit gekapselten Tellerfedersystem und definierter Kompressionslänge.

Ein Hauptvorteil des PROLOAD Liveloadingsystem ist, dass es mit den vorhandenen Brillenbolzen arbeiten kann, also keine längeren Bolzen zur Aufnahme des Tellerfederpaketes beschafft werden müssen. Die Tellerfedern gleiten auf einer glatten Oberfläche und können sich nicht an Gewindegängen aufhängen. Federpakete sind gegenüber Umwelteinflüssen und Beschädigung in einer Hülse geschützt. Der Federstapel ist auf optimale Federkraft und Federweg durch eine Distanzhülse eingestellt. Kein Drehmomentschlüssel zur Einstellung notwendig. Ein Nachlassen der Kompression in Folge, ein Setzen der Packung oder ein Volumenverlust durch Abrieb, zeigt sich als Indikator durch einen Wartungsspalt. In diesem Fall wird die Sechskantmutter nachgezogen, um wieder volle Kompression einzustellen. PROLOAD LiveLoadingSystem schützt Ventilpackungen vor mechanischer Zerstörung durch explosionsartiges Ausdehnen von verdichteten gasförmigen Produkten.

Das PROLOAD LiveLoadingSystem wird einfach auf den vorhandenen Bolzen geschraubt. Die tassenähnliche Form beherbergt den unkomprimierten Federstapel und schafft in seiner Konstruktion die erforderliche Extralänge. Das System hält die gleiche Vorspannung bei Wärmeausdehnung der Ventile oder Flanschbauteile aufrecht. Der Federstapel kann nicht überpresst werden, weil die PROLOAD Gehäuseabmessung die optimale Vorspannung vorgibt. Ein Nebeneffekt ist, dass Tellerfedern auf einer glatten Oberfläche und nicht über ein Gewinde gleiten. Der Federstapel ist gekapselt, also vor Umwelteinflüssen geschützt.

Wenn die Packung oder Flachdichtung sich im Betrieb setzt, bleibt dennoch die Vorspannung konstant. Der Setzvorgang zeigt sich durch einen schmalen Inspektionsspalt oberhalb der Abstandscheibe an. Bei Routineinspektionen wird das PROLOAD LiveLoadingSystem einfach weiter unter Spannung gesetzt, bis der Spalt wieder geschlossen ist. Damit ist die optimale Vorlast und maximale Kompensationslänge des Tellerfedersatzes wieder hergestellt. Drehmomentschlüssel oder Distanzmessungen sind beim PROLOAD LiveLoadingSystem nicht notwendig!.

Vorteile des ProPack®

PROLOAD LiveLoading Systems

- Verbessert die Zuverlässigkeit

- Kompensiert Vibrationen, Druckabweichungen und Temperaturschwankungen

- Reduziert Instandhaltungskosten

- Geringere Reibung gewährleistet Funktionsfähigkeit